钢支撑是被动支撑维持围岩稳定,主要用于围岩自稳能力极差,及时控制围岩的变形和坍塌

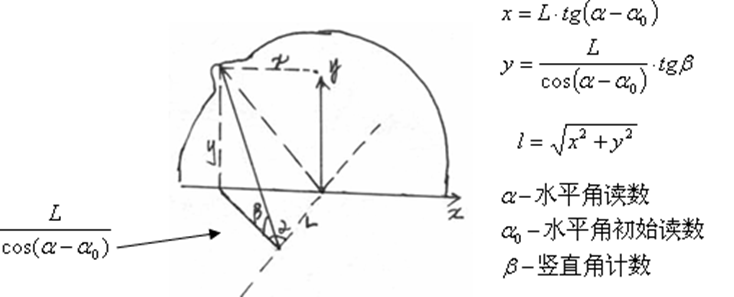

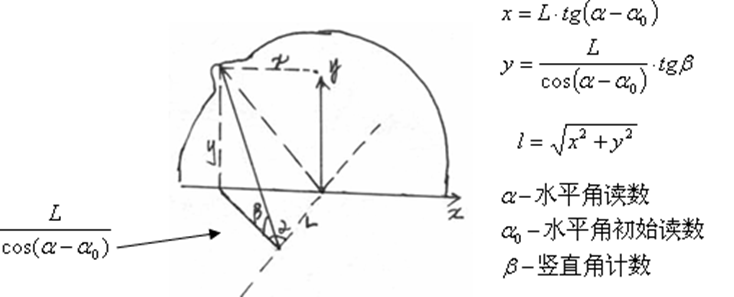

d、检查钢架分节位置,应便于施工安装、有利于钢架受力、与开挖方法适应a、一定数量的钢架在试验台加载试验,建立荷载与变形关系,计算出钢架的强度和刚度c、测量钢架拱脚、墙脚到隧道中线的水平距离其误差应满足贯通误差e、测量钢架平面的偏斜度和倾斜度,于隧道中线方向偏差不得大于2度 2、钢架加工尺寸采用随机抽查方法,检测已成型的部件和构件;可用靠模比较和钢尺测量 3、每十榀钢架抽检一榀就位检查。可用全站仪直角坐标法检测

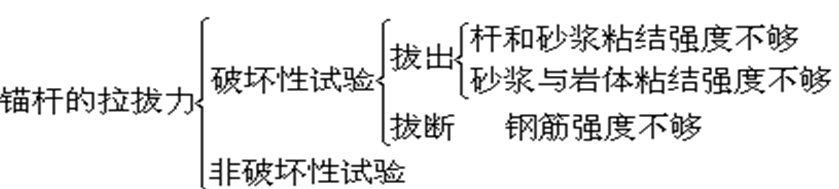

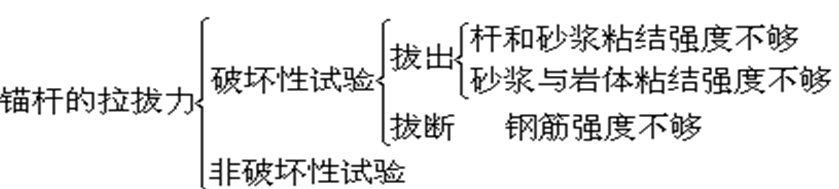

通过 “悬吊作用” 、 “组合梁作用”、 “加固拱作用”等对围岩加固。 锚杆分机械锚固和粘结锚固两类。机械锚固锚杆对锚头材料、加工精度以及钻孔质量等要求高,但可立即提供锚固力,必要时可施预加力;粘结锚固锚杆对锚杆加工、钻孔的要求较低,安装工序少,一般提供锚固力较慢,不能施预加力。 目前公路隧道广泛使用的是早强砂浆药包全粘结锚杆。锚杆由螺纹钢筋截取而成。 1、锚杆位置。允许孔位偏差15毫米,系统锚杆检查时应注意间距和排距的尺量 2、锚杆方向。局部锚杆钻孔方向以串过岩层不利组合结构面为宜;系统锚杆钻孔方向尽量垂直围岩壁面,兼顾尽可能的多穿过岩层主要结构面 3、钻孔质量。砂浆锚杆的钻孔深度允许偏差50毫米、孔径应大于杆体直径15毫米、孔身应圆而直。检查时可用带长度刻度、直径适当的木棍。 锚杆拉拔力测试是为了解锚杆锚固围岩的作用和施工安装质量的检测。前者需在隧道开工前进行,后者应在施工期间进行

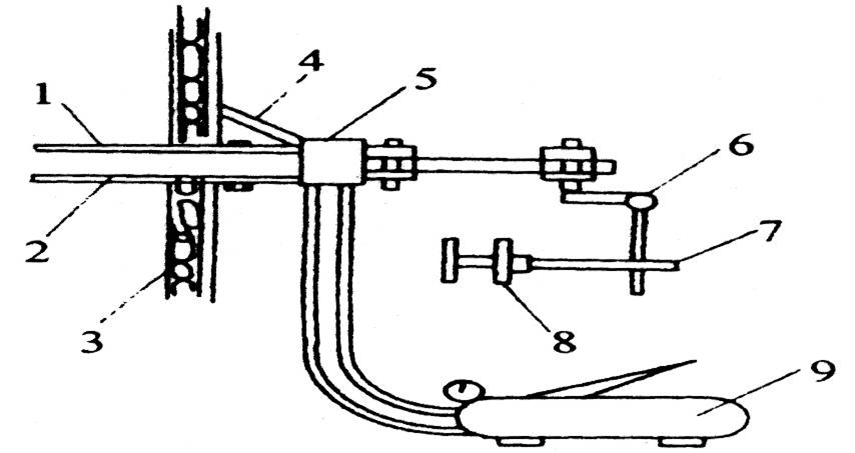

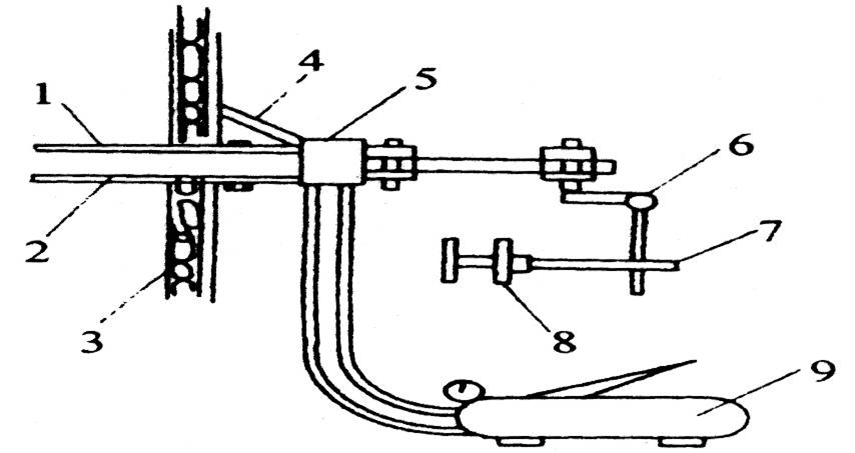

1-锚杆;2-充填砂浆;3-喷射混凝土层;4-反力板;5-中空千斤顶;6-千分表;7-固定梁;8-支座;9-手动油压泵、油压表a、根据测试目的确定拉拔时间。对于锚固围岩作用的测试,一般按安装完成后2小时、4小时、8小时、12小时、24小时、48小时……时间序列进行;对于检测安装质量的测试,待砂浆强度达到设计值后进行b、加载要求。以每分钟10kN的速率匀速加载;测位移时停止加载;非破坏性试验,拉拔力达到设计值停止加载;破坏性试验可测得最大承载力

a、每安装300根锚杆至少随机抽样一组(3根),设计变更或材料变更另作一组 瑞典的H.Thurner提出:在锚杆体外端发射一个超声波脉冲,它沿杆体钢筋以管道波形式传播,到达钢筋底端反射,在杆体外端可接收此反射波。测超声能量损耗来判定砂浆、灌注质量的好坏 如果水泥砂浆密实的填充锚杆与围岩之间,则超声波在传播过程中能量损失很大,在杆体外端测得的反射波振幅很小,甚至测不到; 如果无砂浆握裹,则超声波仅在钢筋中传播,能量损失不大,接收到的反向波振幅则较大; 如果握裹砂浆不密实,中间有空洞或缺失,则得到的反射波振幅的大小介于前二者之间

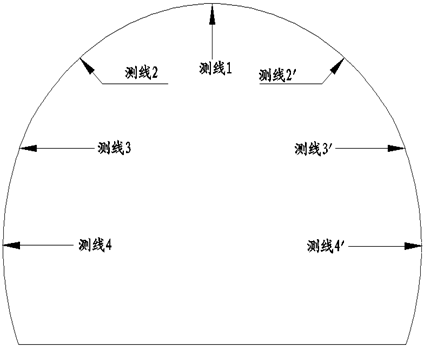

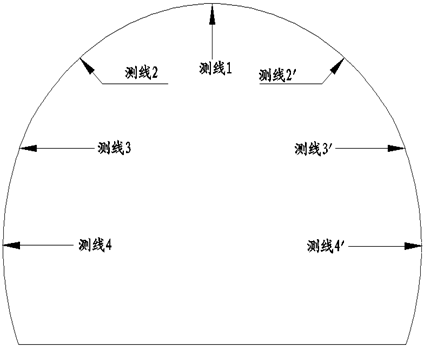

a、置备标准锚杆。在现场按设计参数,对不同类型围岩,各设3~4组标准锚杆,每组1~2根。每组按密实度为90%、80%、70%填充水泥砂浆b、测试标准锚杆反射振幅值,作为检测其他锚杆的标准c、每根锚杆读数5~15次,取反射振幅值的均值。仪器自动显示被测锚杆的长度、砂浆密实度级别 外观上做到表面平整密实、断面轮廓符合设计要求,无漏喷、离鼓、裂缝、外露钢筋网现象 内在的混凝土抗压强度和厚度达到设计要求,与岩面粘贴牢靠、不得有空洞空隙 喷射混凝土回弹率也是检验施工质量的一项指标,因回弹率高喷射混凝土的骨料级配变化大,与设计的强度指标相差就多。 a、喷大板切割法。施工时将混凝土喷在模型内,达到一定强度后,加工成10×10×10厘米的立方体试块,在标准条件下养护b、凿方切割法。在有一定强度的喷层上,凿取混凝土,加工成10×10×10厘米的立方体试块,在标准条件下养护a、为获取喷射混凝土强度增长曲线,可按初凝时间、5MPa时间、7天时间、28天时间制备试块b、为检查28天强度,每10延米隧道至少拱、墙各取一组试样,每组至少3个。变更材料、配合比另取一组b、任意一组试块抗压强度平均值不得低于设计强度的80%c、同批试块低于设计强度的试块组数不得多于下表所示值:a、凿孔或钻孔。可用酚酞试液涂抹孔壁,呈红色为混凝土,尺量 根据电磁波在不同电性介质里传播时其波形特征发生改变,进而推测介质分布情况。介质的电性特征是指介质的介电常数,电导率和衰减系数。 现场测线一般以纵向为主,环向为辅,纵向测线有3测线、5测线、7测线等。环向测线一般以点测为主。

对衬砌混凝土各道施工工序的检查,是防止衬砌出现常见质量问题的有效措施1、衬砌外轮廓检查。

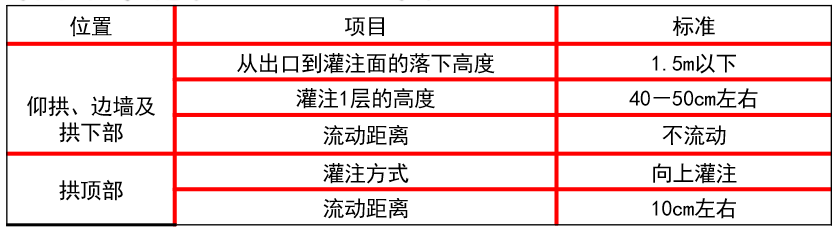

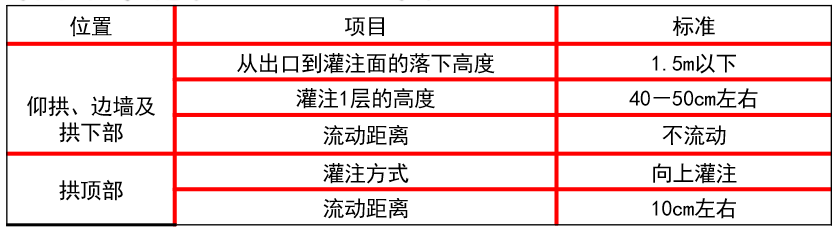

在防水板铺挂之前,用全站仪直角坐标法或全断面仪极坐标法检测实际轮廓。对侵入衬砌断面的凸出部分进行处理c、浇注基础前,检查基坑基底,应清除坑内浮渣和积水;对于易软化崩解的岩石基底及时用砂浆封闭,对于砂、土、泥注意检查基底承载力a、检查模板台车刚度。经验表明模板宜采用12毫米厚钢板弯制,门架及支撑件要有足够的刚度b、检查模板台车轮廓尺寸。前后两端外形应尽量一致,最大径向尺寸差不大于5毫米,以免衬砌环向施工缝出现错台c、检查模板台车长度。经验表明台车长度为8~9米为宜,对于曲线隧道还应捡算其长度是否合适d、检查模板台车进料检查窗孔。其布置和数量应满足下表浇注混凝土的要求

模板台车进料检查窗孔布设

e、检查模板台车就位。用全站仪直角坐标法检查台车按隧道中线和标高就位,主要测拱顶和两侧最宽处;检查台车抗上浮、抗两侧内缩的加固措施;检查模板支撑件是否张紧f、检查挡头板安装。安装可靠、封堵严实,是否损坏防水板

适宜的拆模时间应根据实际采用的混凝土强度-龄期关系曲线确定,应符合以下要求a、不承受外荷载的拱墙,混凝土强度应达到5MPa,或拆模时混凝土表面积和棱角不被损坏并能承受自重b、承受围岩压力较大的拱、墙,封顶和封口混凝土应达到设计强度的100%c、承受围岩压力较小的拱、墙,封顶和封口混凝土应达到设计强度的70% 由于混凝土的抗压强度与其表面硬度存在某种关系,而回弹的弹击锤被一定的弹力打击在混凝土表面上,其回弹高度与混凝土的表面硬度成一定的比例关系。根据表面硬度则可推求混凝土的抗压强度。 以每板衬砌为一构件,随机抽取大于衬砌总数30%的构件作为试样 每个试样均匀布置不少于10个测区,相邻测区的间距不宜大于2米 测区的大小以能容纳16个回弹测点为宜,一般取400平方厘米c、测区表面要求。应清洁、平整、干燥,不应有接缝、饰面层、粉刷层、浮浆、油垢等,以及蜂窝、麻面d、回弹值测读。回弹仪轴向垂直测试面,每测区弹击16点,同一测点只允许弹击一次。测点应均匀分布,避开外露的石子和气孔,测点距构件边缘或外露钢筋、铁件不小于5厘米e、测区回弹值整理。剔出回弹值的3个最大值和3个最小值,求出测区的平均回弹值,精确到0.1f、测区碳化深度值。在测点内凿出6毫米深的孔,滴1%浓度的酚酞酒精溶液在孔壁边缘,量取紫红色部分垂直深度。求出测区平均碳化深度g、用测强基准曲线计算出测区强度值,进而计算试件混凝土强度,取其较低值为构件混凝土强度值a、原理是根据混凝土的抗压强度与纵波的传播速度之间存在着某种函数关系,然后在标准状况下(即各种影响系数等于1的情况下)制备标准混凝土试块,并以测得每个试块的平均传播速度与破损强度,拟合出曲线方程,最后根据波速来测算强度值。b、测试方法:超声波探测按探头安放的位置不同可分为:对测法、斜测法、平测法c、影响强度测定的因素:横向尺寸效应;温度和湿度;钢筋;骨料;水灰比;龄期;缺陷和损伤 钻芯法是利用钻机和人造金刚石空心薄壁钻头,从结构混凝土中钻取芯样以检测混凝土强度和混凝土内部缺陷的方法 检测方法:地质雷达、超声波、冲击-回波法、红外成像